MG-RE-ZN-ZR-Legierung Eigenschaften und Anwendungen

Nach Legierungsprinzipien zeigt ND unter Seltenerdelementen (RE) -Elemente bei MG eine relativ hohe Löslichkeit, was sowohl zur Raumtemperatur als auch zur Stärke von Hochtemperaturen erheblich beiträgt. Gemischte RE (überwiegend CE) und CE zeigen die niedrigste Löslichkeit (0,85%), was die Hochtemperaturfestigkeit zugute kommt, aber die Raumtemperaturstärke und Plastizität nachteilig beeinflusst. LA hat den schwächsten Effekt und bietet im Vergleich zu ND und CE minderwertige Beiträge zur Stärke mit hoher und niedriger Temperatur.

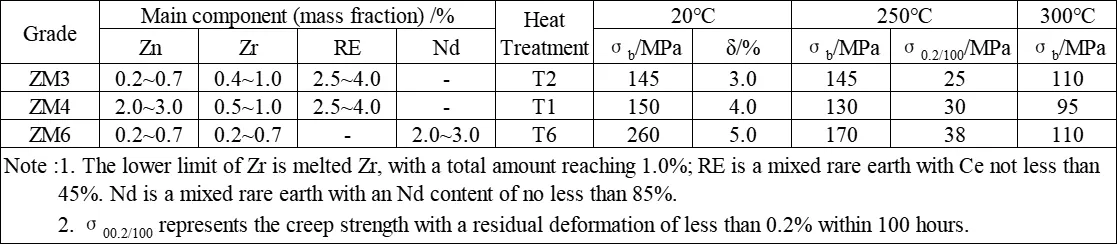

ZM3 und ZM4 gehören zum MG-CE-System. Beide Legierungen teilen sich identische gemischte Re (CE-reiche) und ZR-Inhalte (siehe Tabelle unten), unterscheiden sich jedoch im Zn-Gehalt: ZM3 hat niedrige Zn (0,2%–0,7%), was zu einer niedrigeren Stärke der Raumtemperatur führt, während ZM4 höhere Zn enthält und die Kraft der Raumtemperatur verstärkt. Beide Legierungen weisen eine hervorragende thermische Stabilität bei 200–250 ° C auf, wobei ZM3 eine nahezu unveränderte Festigkeit von bis zu 250 ° C aufrechterhalten. Die As-Cast-Mikrostruktur von Mg-CE-Legierungen besteht aus α-Phase- und RE-Verbindungen an Korngrenzen. Die Korngröße nimmt mit zunehmendem gelösten ZR-Gehalt ab und verbessert die Eigenschaften der Raumtemperatur. Um die standardisierten Leistungsanforderungen zu erfüllen, muss der gelöste ZR für ZM3 und ≥ 0,5% für ZM4 (durchschnittlicher Korndurchmesser ≤ 0,04 mm) ≥0,4% betragen.

Die chemische Zusammensetzung und die mechanischen Eigenschaften bei hohen und niedrigen Temperaturen von mg-re-zn-zr-Serien-Serie-resistenten Gussmagnesiumlegierungen

I. Chemische Zusammensetzung und Eigenschaften der Zm3 -Legierung

Chemische Zusammensetzung und Verunreinigungsgehalt (WT%) von ZM3

Das Wärmebehandlungssystem von ZM3-Legierung: ZM3 wird typischerweise im AS-Cast-Zustand verwendet. Beim Tempern beträgt der empfohlene Prozess 3–5 h (325 ± 5) ° C, gefolgt von Luftkühlung. Die Zündtemperatur von Zm3 in Luft beträgt ≥ 400 ° C, obwohl die Entflammbarkeit von Teilabmessungen und Geometrie abhängt. Feine Partikel oder Staub entzünden sich leicht, während die Bearbeitung von Chips ein niedrigeres Brandrisiko darstellen, es sei denn, über die Zündungspunkte erhitzt. Dicke Abschnitte erfordern eine längere Erheizung, um zu brennen.

Ii. Schmelz- und Gussprozess von ZM3 -Legierung

(1) Die Legierung wird in einem kohlenstoffarmen Stahlstahl zum Schweißen geschmolzen. Der Schmelzprozess von Zirkonium-haltigen Legierungen unterscheidet sich von der von Aluminium-haltigen Magnesiumlegierungen. Es sollte im gleichen Schmelztiegel wie das Casting durchgeführt werden. Durch die Übertragung auf einen anderen Crucible zum Casting wird der Verlust des Zirkoniumgehalts verursacht. Die Legierung wird unter der Abdeckung eines Flusses aus Chloriden und Fluoriden geschmolzen. Während des Legierungsverfahrens sollten Seltenerdmetalle nicht hohen Temperaturen in der Luft über der flüssigen Oberfläche ausgesetzt sein, und sie sollten nicht von der flüssigen Oberfläche entfernt werden, um Oxidation und Verlust zu vermeiden. Der Zinkverlust kann ignoriert werden, während der Verlust von Seltenen Erden je nach Gussvorgang variiert, im Allgemeinen zwischen 10% und 15%. Zirkonium wird in Form einer Magnesium-Zirconium-Masterlegierung mit einer Zirkoniummassenfraktion von mehr als 25%zugegeben. Während der Verfeinerung wird ein spezieller Fluss ohne Magnesiumchlorid auf die Metalloberfläche bestreut. Dies liegt daran, dass das Magnesiumchlorid in gewöhnlichen Flüssen mit Seltenerdmetallen reagiert, um seltene Erdenchloride zu bilden, die aus der Metallflüssigkeit ausfallen und den Verlust seltener Erden verursachen. Vor dem Gießen muss das Metall 15 bis 20 Minuten stehen lassen, damit sich der Fluss vom Metall trennen und mit unlöslichen Verbindungen ausfällt. Dann wird die Temperatur auf das erforderliche Niveau für das Gießen der Gussteile reduziert. Mindestens 15% bis 20% der Legierungsschmelze sollten am Boden des Schmelzbeins bleiben, um zu verhindern, dass Schlacke, Fluss und unlösliches Zirkonium in die Form gegossen werden.

(2) Während des Legierungsvorbereitungsprozesses müssen die Kontamination durch Elemente wie Aluminium, Eisen, Silizium und Mangan verhindert werden, da diese Elemente den Einfluss der Kornverfeinerung von Zirkonium behindern.

(3) Aufgrund der geringen Löslichkeit von Zirkonium und seiner Tendenz, Verbindungen mit verschiedenen Verunreinigungselementen zu bilden und verloren zu gehen, muss die Menge an zugesetztem Zirkonium das 3- bis 5 -fache des erforderlichen Zirkoniumgehalts in der Legierung betragen.

(4) Der Grad der Getreideverfeinerung hängt eng mit dem gelösten Zirkoniumgehalt in der Legierung zusammen. Gleichzeitig hat der Zirkoniumgehalt einen erheblichen Einfluss auf die Zugeigenschaften der Legierung. Daher sind Schmelztechnologie und Temperaturkontrolle extrem entscheidend.

III. Physikalische Eigenschaften der Zm3 -Legierung

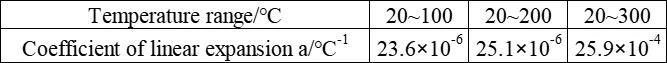

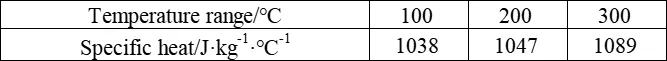

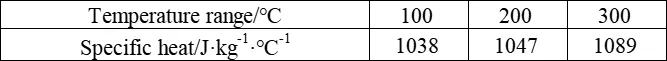

Zm3-Legierung ist nichtmagnetisch. Der Schmelztemperaturbereich beträgt 590 - 645 ℃. Die thermische Leitfähigkeit λ beträgt 117 W/cm · ℃ bei 100 - 300 ℃. Die Dichte γ beträgt 1,80 g/cm³. Der Widerstand ρ bei 20 ℃ beträgt 73 nΩ · m. Der spezifische Wärmekapazitäts- und lineare Expansionskoeffizient der ZM3 -Legierung sind in der folgenden Tabelle angezeigt.

Der Koeffizient der linearen Expansion der ZM3 -Legierung

Die spezifische Wärmekapazität von Zm3 -Legierung

Die Mikrostruktur der Zm3-Legierung im AS-Cast-Zustand besteht aus mg festen Lösung und blockigen Verbindungen, die an den Korngrenzen verteilt sind. Bei tiefen Korrosion kann die intragranuläre Trennung von ZR beobachtet werden. Ein höherer ZR -Gehalt führt zu einer feineren Korngröße der Legierung und einer geringeren Tendenz, dass Verbindungen innerhalb von Dendriten bilden. Nach 32 bis 5 Stunden bei 325 ° C übertragen sich einige Verbindungen als kleine Partikel innerhalb der Körner. Die ZM3 -Magnesiumlegierung hat eine hervorragende Korrosionsbeständigkeit in trockener Luft, aber ihre chemische Stabilität ist in feuchter Luft, Wasser (insbesondere Meerwasser) schlecht und reagiert energisch mit den meisten Anorganinsäuren. In industriellen Atmosphären ähnelt die Korrosionsbeständigkeit von Magnesium der von mittlerem Kohlenstoffstahl. Der Oxidfilm von Magnesium ist nicht dicht, daher ist die Oberflächenbehandlung für den langfristigen Einsatz bei atmosphärischen Bedingungen erforderlich. Magnesiumlegierungen sind stabil gegen Selensäure, Fluoride und Hydrofluorsäure und bilden unlösliche Salze. Im Gegensatz zu Aluminium reagieren Magnesiumlegierungen nicht mit Natriumhydroxid und sind auch in Benzin, Kerosin und Schmieröl stabil. Magnesium ist eines der elektronegativsten Metalle und sollte nicht direkt mit Teilen aus Aluminiumlegierungen (außer Al-Mg-Legierungen), Kupferlegierungen oder Stahl zusammengestellt werden, da dies zu einer elektrochemischen Korrosion führen kann. Eisen, Kupfer, Nickel, Silizium, Chloride und andere Verunreinigungen sowie bestimmte Gussfehler können die Korrosionsstabilität von Magnesiumlegierungen verringern. Zr in der Legierung kann die Korngröße verfeinern und die schädlichen Auswirkungen von Verunreinigungen beseitigen und die Korrosionsbeständigkeit der Legierung erheblich verbessern.

Iv. Prozesseigenschaften von Zm3 -Legierung

(1) Leistung bilden.

Die ZM3 -Legierung hat eine ausgezeichnete Verarbeitbarkeit der Gussguss mit einer Gusstemperatur von 720 bis 800 ° C. Die Legierung hat gute Fülleigenschaften und ihre Fließfähigkeit, gemessen an der Länge des Guss -Teststabs, beträgt 300 mm. Während der Verfestigung besteht keine Tendenz, mikroskopische Porosität zu bilden. Der erste Riss im thermischen Riss -Tendenz -Test bildet bei einer Ringbreite von 12,5 bis 15 mm. Die lineare Schrumpfrate beträgt 1,3%.

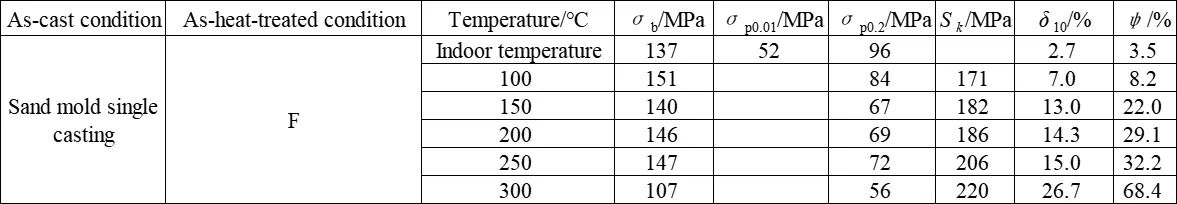

Typische Zugeigenschaften von Zm3 -Legierungsgüssen bei Raumtemperatur und hoher Temperatur

(2) Schweißleistung.

Die Legierung kann durch das Argon -Bogenschweißen verschweißt werden und hat eine gute Reparaturschweißleistung. Die innere Belastung sollte nach dem Schweißen beseitigt werden, und die Inspektion für die interne Qualität und Oberflächenriss sollte nach dem Schweißen durchgeführt werden.

(3) Wärmebehandlungsprozess

Die Legierung wird nur bei Bedarf geglüht.

(4) Oberflächenbehandlungsprozess

Die Oberfläche des Gießens sollte chemisch oxidiert werden, um eine dünne Schutzschicht zu bilden. Vor der chemischen Oxidationsbehandlung muss das Gießen sandstrahlt und entfettet werden. Nach den verschiedenen Verwendungen der Teile sollten nach der Oxidationsbehandlung Öl oder Farbschutz durchgeführt werden.

(5) Bearbeitungs- und Schleifleistung

Die Legierung hat eine ausgezeichnete Bearbeitungsleistung und kann im Vergleich zu anderen Metallen in einer größeren Schneidetiefe und einer sehr hohen Geschwindigkeit bearbeitet werden. Die Leistung, die erforderlich ist, um eine bestimmte Menge Metall zu entfernen, ist niedriger als die eines anderen Metalls. Während der Bearbeitung können hervorragende glatte Oberflächen ohne Mahlen oder Polieren erhalten werden, sei es mit oder ohne Schneiden von Flüssigkeit.

V. Anwendungen der Zm3 -Legierung

Die ZM3 -Legierung wird in Motorteilen, Zubehör und verschiedenen Gehäusen häufig verwendet.

EN

EN NL

NL FR

FR DE

DE JA

JA KO

KO PT

PT RU

RU ES

ES TR

TR