magnesiumlegierungserie-magnesium-zirkonium-master-legierung

i. die rolle von zirkonium in magnesiumlegierungen

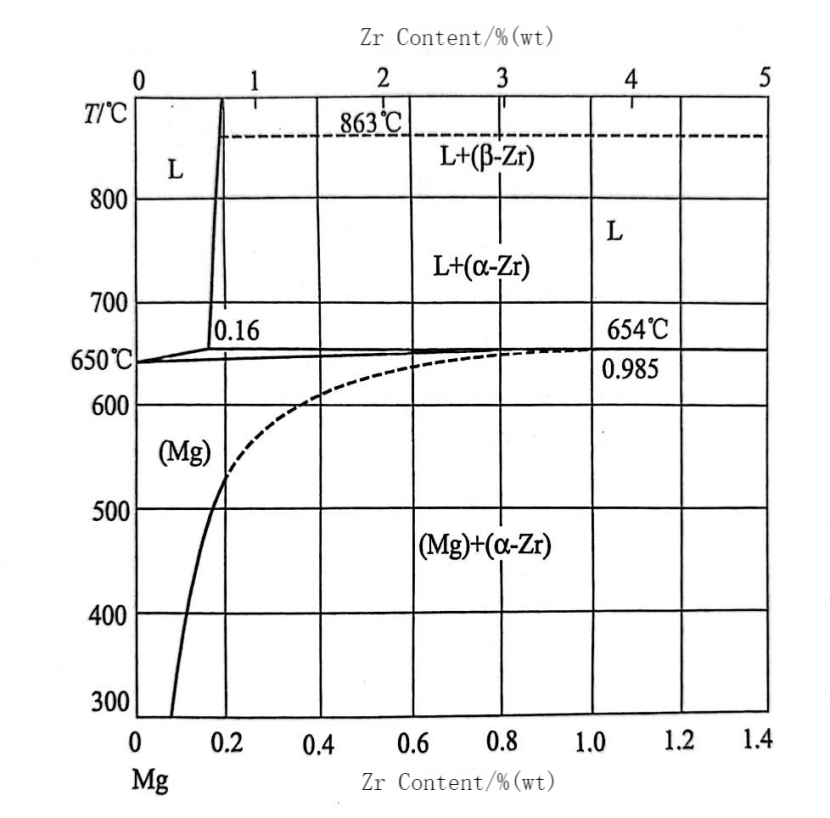

die stärkung der feinkornverstärkung ist eine der effektivsten methoden zur stärkung von magnesiumlegierungen, um ihre stärke zu verbessern, plastizität und zähigkeit zu verbessern. derzeit sind die am häufigsten verwendeten methoden zur stärkung der feinkristall-verstärkung die metalllegierung, dh durch hinzufügen einzelner elemente und verbindungen zu den legierungspartikeln zur verfeinerung der magnesiumlegierung, wie z. unter ihnen beträgt der grf-wert des zr-elements 38,29, und die kristallstruktur ist der von mg sehr ähnlich, was den signifikantesten effekt auf die verfeinerung von mg-re-legierungen hat. gleichzeitig kann die zugabe von zr die tendenz der legierung zu thermischen rissen verringern und die festigkeit, plastizität und kriechwiderstand verbessern. es gibt jedoch einen großen unterschied in den eigenschaften von zr- und mg -elementen, wie in tabelle 1 gezeigt; und die beiden elemente sind im grunde nicht nicht mischbar, wie im binären phasendiagramm von mg-zr in abb. 1 gezeigt. zahlreiche studien haben gezeigt, dass der beste weg, zr hinzuzufügen, durch die zugabe einer mg-zr-master-legierung in geschmolzenem magnesium besteht.

tabelle 1 vergleich der eigenschaften von zr und mg

| elemente | mg | zr |

| schmelzpunkt/℃ | 650 | 1855 |

| siedepunkt/℃ | 1107 | 4409 |

| dichte/g▪cm-3 | 1.738 | 6.51 |

| kristalline struktur | hcp | hcp |

| gitterkonstante | a = 0,32092 nmc = 0,52105 nmc/a = 1,6236 | a = 0,3232 nmc = 0,5147 nmc/a = 1,5925 |

| atomradius/nm | 0.162 | 0.16 |

1 mg-zr-binärphasendiagramm

ii. magnes-zirkoniummasterlegierungsvorbereitungsprozess

der traditionelle präparationsprozess der mg-zr-master-legierung ist das magnesium-thermische reduktionsmethode, das durch mechanische rühren mit einem mechanischen rühren mit einem hohen temperatur zum schutz von überschüssigem metall mg mit einer hohen temperatur über 1100 ° c geschaltet wird. die reduktentemperatur dieses prozesses ist viel höher als der schmelzpunkt von metall -mg, was zwangsläufig zur oxidation und verbrennung von metall -mg führt, um eine große menge an rauch zu erzeugen. auf der anderen seite wird aufgrund der verwendung von kalium-zirkoniumfluorid als rohstoff und des schutzmodus geschmolzener salzabdeckung definitiv eine große anzahl von fluor-haltigen abfallrückständen erzeugen, und die umwelt ist eine sehr schwerwiegende verschmutzung. und die von diesem prozess erstellte mg-zr-masterlegierung hat eine reihe von qualitätsproblemen wie zusammensetzung, grobe zirkoniumpartikel, agglomeration, einfache oxidationskorrosion usw., die die qualitäts- und leistungsanforderungen der neuen generation von hochleistungs-magnesium-legierungen mit hoher leistung nicht erfüllen können.

unser unternehmen hat unabhängig einen neuen prozess zur vorbereitung hochwertiger mg-zr-master-legierung durch nicht-magnesium-thermische reduktionsmethode entwickelt. das verfahren verwendet einzigartige schmelz- und rührentechnologie, dass die schmelztemperatur im rahmen des gasschutzmodus unter 700 ° c kontrolliert werden kann, nicht nur die produktionsumgebung freundlich und umweltfreundlich, für die produktion in großem maßstab geeignet ist und die resultierende mg-zr-master-legierung in den zr-partikeln der feinen größe, keinem großen teilchen mit hoher stütze, und nicht-oxidierende korrosion und der verwendung des hohen absenders und der verwendung des hohen absatzes und der verwendung der achtung der agglomerations und der verwendung des prozesses der agglomeration und der verwendung des achtungsausgangs und der verwendung des vorgangs der agglomeration und der verwendung des prozesses der achtung und der verwendung des verfahrens der achtung. die produkte sind in abbildung 2 dargestellt.

abbildung 2 mg-zr masterlegierung

iii. magnes-zirkoniummasteralloy -technische indikatoren

1. komposition

tabelle 2 mg-zr master-legierungs-kompositionstabelle

| typ | spezifikation | verunreinigungsinhalt | bemerkung |

| mg-zr10 | zr: 10 ± 1% | fe ≤ 0,02%、 si ≤ 0,02%、 mn ≤ 0,02%、 ca ≤ 0,02%、 ni ≤ 0,002%、 al ≤ 0,007%、 cu ≤ 0.0008% | zr -inhalt kann auf anfrage angepasst werden |

| mg-zr20 | zr: 20 ± 2% | ||

| mg-zr30 | zr: 30 ± 2% |

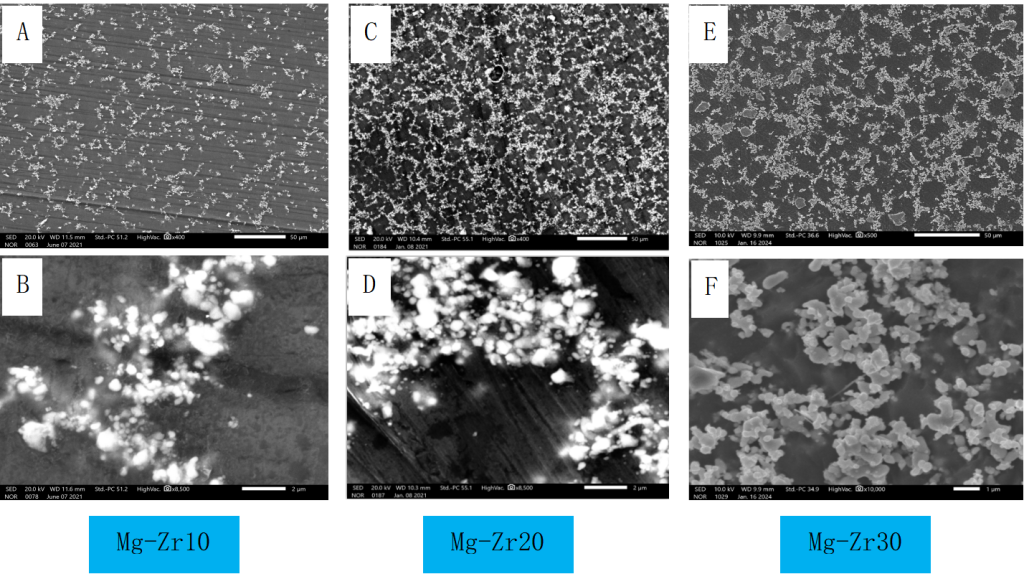

2. mikrostruktur und zr -partikelgröße

abbildung 3 mikrostruktur der verschiedenen zr-inhalte mg-zr-masterlegierung

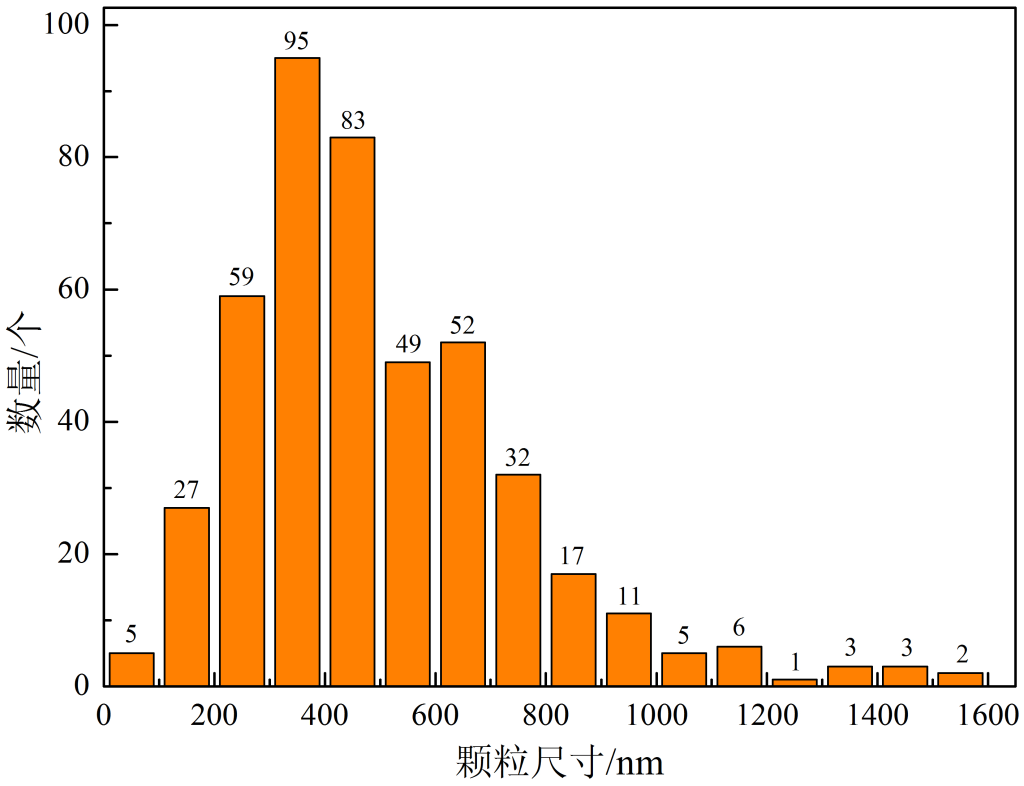

abbildung 4 mg-zr20 master-legierung zr-partikelgrößenverteilung

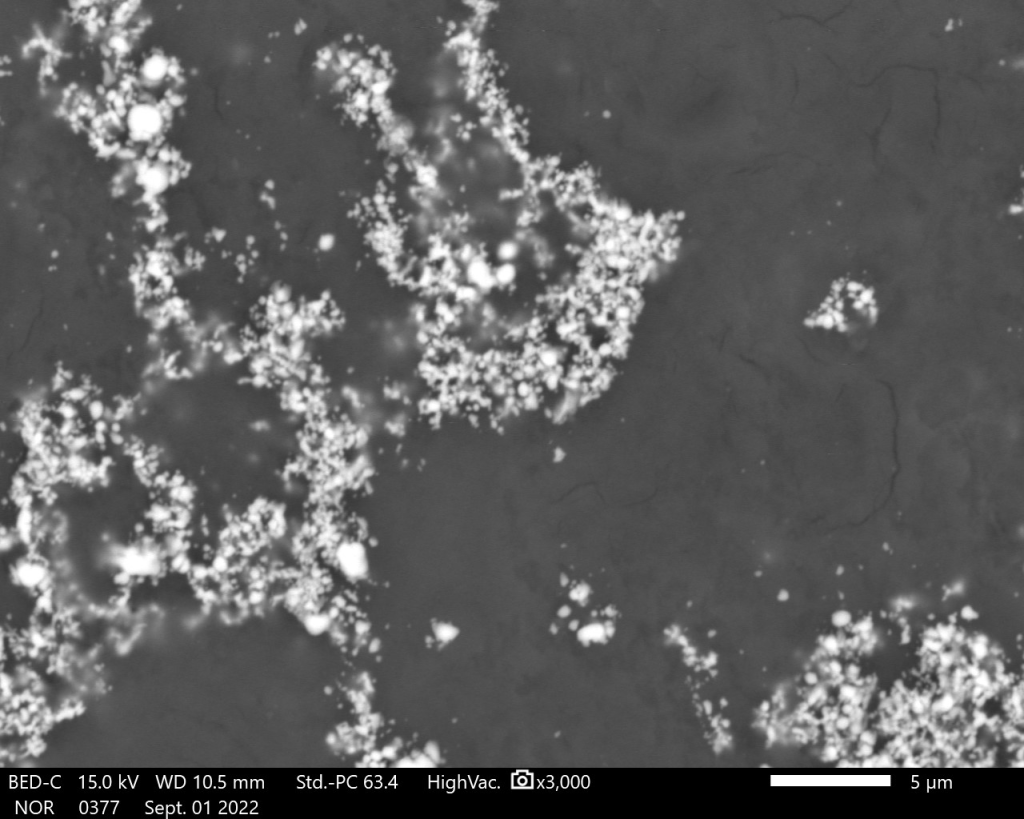

3.thirt-party-testbericht

EN

EN NL

NL FR

FR DE

DE JA

JA KO

KO PT

PT RU

RU ES

ES TR

TR